Tech-center et innovation

- Accueil

- |

- Tech-Center et Innovation

160 ans d'exploration du futur avec vous

L’innovation est inscrite dans notre ADN chez PINETTE PEI, portée par un programme de R&D robuste qui investit massivement pour repousser les limites dans la mise en forme des composites, les systèmes automatisés et les solutions durables. Nos récentes avancées incluent le préformage rapide de fibres de carbone, des techniques de soudage de composites thermoplastiques, et notre nouvelle plateforme TIFAANI. En collaborant avec des institutions techniques de premier plan et en adhérant aux principes de l’Industrie 4.0, nous développons des méthodes de fabrication plus intelligentes et respectueuses de l’environnement, au service de l’industrie globale.

Notre engagement à développer des solutions révolutionnaires pour diverses industries repose sur une expertise en ingénierie éprouvée. Leader en ingénierie industrielle, nous excellons dans les équipements pour les composites haute performance, l’automatisation et les technologies éco-efficientes. Grâce à des partenariats étroits avec des centres techniques internationaux, nous fournissons à nos clients des processus de fabrication parmi les plus avancés et durables, répondant aux défis industriels de demain.

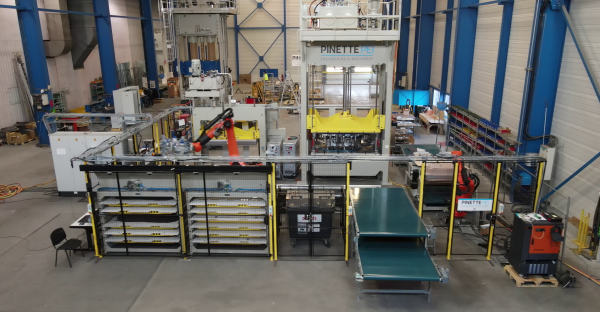

Notre Techcenter

Partenariat avec Composite Academy

Découvrez comment la collaboration entre PINETTE PEI et Composite Academy transforme l’industrie des composites en intégrant expertise technique de pointe et formations spécialisées. Cette synergie parfaite entre les équipements avancés de PINETTE PEI et les programmes éducatifs ciblés de Composite Academy offre aux clients un avantage concurrentiel unique. L’intégration du simulateur d’estampage dans les presses PINETTE PEI optimise les processus de formage et enrichit la maîtrise des procédés grâce à un jumeau numérique toujours plus précis. Plongez au cœur de cette alliance stratégique qui définit l’avenir de la fabrication des matériaux composites, en alliant innovation technologique et excellence pédagogique.

Projets collaboratifs innovants

Le projet HAICoPAS (Highly Automatized Integrated Composites for Performing Adaptable Structures), est un projet ambitieux qui vise à révolutionner la fabrication de pièces composites en optimisant les processus de conception et de production pour les industries exigeantes comme l’aéronautique, l’automobile, et le gaz. Il se concentre particulièrement sur le développement de technologies avancées pour le placement de bandes et l’assemblage par soudage dynamique, permettant ainsi de produire à grande échelle des pièces légères mais robustes qui pourraient remplacer les matériaux métalliques traditionnels.

Centré autour d’Hexcel et Arkema, le projet a réalisé une première structure aéronautique innovante en composites thermoplastiques. Cette structure a été dévoilée lors de l’événement JEC 2024, mettant en lumière l’utilisation de bandes Hexply® thermoplastiques, élaborées avec la résine PEKK Kepstan® d’Arkema et des fibres de carbone Hextow® d’Hexcel.

Le démonstrateur réalisé dans le cadre de Haicopas a été conçu avec la collaboration d’importants acteurs industriels comme Airbus, Safran, et d’autres, illustrant l’efficacité et la pertinence des technologies développées dans ce projet. Ce partenariat souligne également l’importance de la collaboration entre les industries et les institutions académiques pour avancer dans les innovations matérielles et technologiques.

Ce projet bénéficie du soutien de Bpifrance et est reconnu dans le cadre du Programme d’investissements d’avenir, ce qui témoigne de son potentiel transformateur pour les secteurs clés de l’industrie et sa contribution à la compétitivité industrielle en France.

Les partenaires participant à ce projet collaboratif comprennent, en plus d’Hexcel et Arkema, des industriels et des laboratoires tels que Ingecal, Coriolis Composites, PINETTE PEI, l’Institut de Soudure, ainsi qu’un consortium de laboratoires universitaires porté par le CNRS, incluant le PIMM (CNRS – Arts et Métiers ParisTech – le Cnam) et le LTEN (CNRS – Université de Nantes). Ces collaborations intersectorielles sont cruciales pour le succès et l’innovation dans le domaine des matériaux composites avancés.

Le projet SPECTRA, centré sur le soudage statique des composites thermoplastiques pour l’aéronautique, représente une initiative majeure dans l’industrie pour répondre aux défis de production tout en visant l’allègement des structures aéronautiques et la réduction de la consommation d’énergie. Lancé en janvier 2021 et conclu en janvier 2024, ce projet est porté par l’IRT Jules Verne en collaboration avec des partenaires de renom tels qu’Airbus, Arkema, Hutchinson, et Safran.

L’objectif principal du projet est de développer un processus avancé de soudage par conduction, capable d’assembler des composites thermoplastiques de haute performance. Ce projet innovant vise à augmenter les cadences de production tout en diminuant les coûts associés aux assemblages de structures composites. Il se concentre également sur le développement d’outils de modélisation numérique pour optimiser les procédés d’assemblage et l’intégration d’outillages performants et compacts, avec une attention particulière à la fonctionnalisation des cadres pour améliorer le processus de soudage.

Le SPECTRA a démontré l’efficacité de ce soudage sur des applications réelles, comme le soudage de cadres sur des panneaux courbes, essentiel pour les structures de fuselage d’avion. Cela inclut également l’ajout de brackets dans le cadre du soudage, une innovation qui transformera significativement les techniques de fabrication dans l’aéronautique.

Ce projet se distingue par sa démarche collaborative, intégrant les compétences de grands groupes industriels et de PME pour répondre aux exigences rigoureuses de l’industrie aéronautique, tout en mettant en avant des avancées technologiques applicables à large échelle.

Les partenaires clés de ce projet incluent des noms notables dans l’industrie aéronautique et des matériaux avancés, tels qu’Airbus, Arkema, CERO, Hutchinson, l’IRT Jules Verne, PINETTE PEI, Safran et STELIA Aerospace. Cette collaboration intersectorielle est essentielle pour le développement de solutions innovantes qui répondent aux défis actuels et futurs de l’industrie aéronautique.

Nos innovations

C-RTM (Compression Resin Transfer Molding)

Ce procédé, récompensé par le prix de l’innovation JEC, permet de produire des composants structuraux en matériaux composites en seulement deux minutes, assurant une haute performance et une qualité constante.

395°C RTL (Reinforced Thermoplastic Laminate)

Cette technologie garantit une qualité supérieure pour la production en série des organosheets thermoplastiques, crucial pour des industries exigeant une haute précision et une répartition homogène de la température.

Solutions de Préformage Composite

Nos lignes de découpe, chauffage et formage 2D et 3D de fibres sont entièrement automatisées, augmentant l’efficacité et la qualité tout en réduisant les coûts et les délais de production.

Soudage thermoplastique

Cette technique d’assemblage par fusion offre plusieurs avantages significatifs pour la fabrication industrielle : les pièces soudées présentent une intégrité structurelle supérieure, une durabilité accrue et sont plus légères, optimisant ainsi la performance globale des assemblages thermoplastiques dans diverses applications.

Innovation Awards

2015

Quilted Stratum Process (QSP®)

2017

Compression Resin Transfer Molding (C-RTM)

2024

Processus automatisé de préformation de pièces complexes en PRFC

Digitalisation et Innovation Numérique

Chez PINETTE PEI, nous intégrons la digitalisation à chaque étape de nos processus pour maximiser l’efficacité et la précision dans la fabrication. L’innovation numérique est cruciale pour optimiser la conception, améliorer l’ergonomie des machines, et faciliter l’apprentissage ainsi que la formation de nos utilisateurs.

Points Clés de Notre Innovation Numérique:

Jumeau Numérique: Nous utilisons le jumeau numérique pour une mise en service et une maintenance plus rapides des machines, permettant une visualisation en temps réel et une simulation des performances avant la mise en œuvre physique.

Modélisation des Comportements Thermomécaniques: Cette approche permet de dimensionner précisément les machines selon les exigences spécifiques des procédés, en s’appuyant sur la simulation des comportements des matériaux sous diverses conditions.

Paramétrage des Machines Basé sur la Digitalisation des Procédés de Transformation : Nous aidons à configurer les machines pour optimiser leur performance, en utilisant la modélisation pour prédire et ajuster les réglages en fonction du comportement des matériaux.

Approche Data Driven: Avec de plus en plus de capteurs intégrés, nous surveillons les performances de l’équipement pour anticiper les pannes, effectuer une maintenance préventive, et optimiser à la fois l’utilisation d’énergie et les temps de cycle de la machine, assurant ainsi une production plus efficace et moins coûteuse.

FUTURes innovations

- Estampage thermoplastique grande dimension

- Estampage thermoplastique forte épaisseur

- Estampage thermoplastique multi-épaisseur

- Soudage thermoplastique

- Co-consolidation

- Recyclage fibres courtes

- Fibres naturelles

- Intelligence Artificielle

Nos partenaires