lignes automatisées de préformage

- Accueil

- |

- Solutions

- |

- Formage

- |

- Solutions de préformage

- |

- Lignes automatisées de préformage

préformage des composites : de la matière première à la préforme 3D net shape

Chez PINETTE PEI, nous sommes pionniers dans le développement de technologies de préformage pour la transformation industrielle des matériaux composites. Grâce à nos innovations, nous fournissons des solutions complètes et personnalisées qui répondent aux besoins spécifiques de nos clients dans divers secteurs industriels.

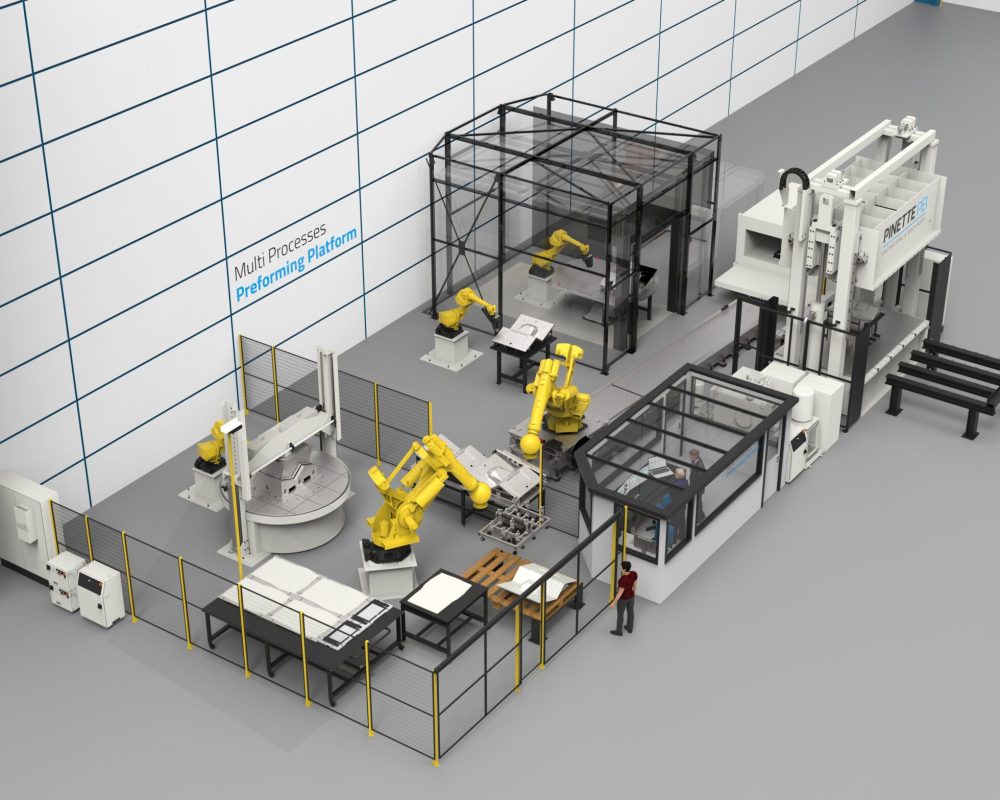

Unité d'injection

Presse ECS'PRESS équipée pour procédé

Presse de chauffe par contact 2D

Presse de formage 3D

Évacuation des chutes

Robot de transfert sur 7ème axe

Station de découpe automatique

Stockage tampon

Robot de transfert et placement

Stockage des kits

Chargement des organosheet

Évacuation des chutes

Tables de découpe tissu et bande unidirectionnelle

Pièce finale netshape

Table d'assemblage des kits

Stockage des matériaux bruts

Table de déchargement

Contrôle intégré à la ligne

Ligne automatisée multi-procédés : Préformage 2D et 3D – Estampage- C-RTM

Bénéfices

- Haute Précision et Répétabilité : Nos systèmes garantissent une fabrication précise avec une excellente répétabilité, essentielle pour les productions à grande échelle qui exigent une constance irréprochable des pièces composites.

- Flexibilité Multimatériaux : Nos plateformes de préformage sont capables de manipuler une variété de matériaux, y compris des fibres de verre, de carbone, naturelles, ainsi que des matériaux secs ou préimprégnés. Cette capacité permet une grande adaptabilité pour répondre aux exigences diverses des projets.

- Intégration de Processus Multiples : Le préformage chez PINETTE PEI intègre divers processus tels que le placement automatisé de fibres, le découpage et le kitting robotisé, ainsi que le formage à chaud ou à froid. Cette intégration de plusieurs procédés optimise les temps de cycle et augmente l’efficacité globale de la fabrication.

- Optimisation des Matériaux : Nous concevons nos systèmes pour maximiser l’utilisation des matériaux, réduisant ainsi les déchets et les coûts de production. La conception net-shape de nos préformes garantit que les pièces finies répondent exactement aux spécifications sans besoin de retravail important.

- Automatisation Avancée : L’automatisation avancée dans nos systèmes de préformage réduit la nécessité d’interventions manuelles, améliorant ainsi la vitesse de production et la précision. Nos solutions intègrent la gestion des flux de travail, la traçabilité, et le contrôle et l’enregistrement des paramètres de processus, assurant une qualité constante et une fiabilité à long terme.

Pourquoi Choisir PINETTE PEI ?

Expertise Technique Éprouvée PINETTE PEI possède une longue histoire d’innovation dans la conception de solutions de préformage pour l’industrie des composites. Son expertise technique permet d’intégrer des technologies avancées de manière efficace dans les processus de fabrication composite.

Capacités de Personnalisation La capacité de PINETTE PEI à développer des solutions sur mesure pour répondre aux exigences spécifiques de chaque client en fait un partenaire privilégié pour les projets complexes nécessitant une haute précision et une adaptabilité des processus.

Innovations Continues Nous investissons constamment dans la recherche et le développement pour rester à la pointe de la technologie et offrir à nos clients des solutions innovantes et compétitives.

Collaborations Stratégiques En collaborant avec des leaders du secteur comme Teijin et Porsche, PINETTE PEI démontre sa compétence à travailler au sein de consortiums internationaux, apportant une valeur ajoutée grâce à son expertise technique et son approche innovante.

Infrastructure de Pointe Les installations de PINETTE PEI sont équipées de la technologie la plus avancée pour le développement, le test, et la production de systèmes de préformage composites, assurant ainsi la fiabilité et l’efficacité des solutions fournies.

Secteurs d'activités

Eventail d'applications

Préforme PFRC

Cas concret : Fast Form

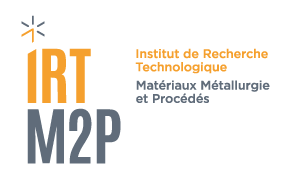

Une Plateforme de Préformage Automatisé Multi-Procédés

Cette plateforme de préformage multi-procédés de l’IRT M2P est conçue pour répondre aux exigences élevées de l’industrie moderne en termes de performance, de flexibilité, et d’efficacité, tout en assurant des préformes sur mesure de haute qualité.

Fiche technique

- Automatisation

- Robotique

- Gestion des flux de travail

- Traçabilité

- Surveillance et enregistrement des paramètres du processus

- Système de Préchauffage

- Chargeur robotisé

- Température jusqu’à 200°C pour binder thermoplastique ou thermodurcissable

- Presse de Formage

- Préformage à chaud/froid

- Force de fermeture de 30 à 300T

- Ouverture maximale de 3000 mm

- Dimensions des plateaux : 4000 mm x 2500 mm

- Découpe

- Découpe 3D

- Formes variées jusqu’à 3 m²

- Découpe de tous types de textiles

- Lame pneumatique oscillante sur système robotisé

- Fibres de verre, carbone et/ou naturelles

- Matériaux secs ou préimprégnés

- Fibres continues ou coupées

- Binder thermodurcissable ou thermoplastique

- Préforme mono ou multi matériaux

- Préforme mono ou multi process

- Jusqu’à 3 m²

- Net shape

- Formage des Plis

- Jusqu’à 5 m²

- Empilement automatique multi-matériaux

- Jusqu’à 24 plis

- Placement Automatisé de Fibres (AFP)

- Fibre unique de ¼’’ à 1 ½’’

- Dispositif de chauffage : lampe infrarouge/laser

- Projection de Fibres Coupées

- Fibres de 10 à 50 mm

- Binders thermodurcissable/thermoplastique

- Taux de production de 120 kg/heure

- Temps de Cycle

- Capacité de production d’une préforme hybride complexe en un seul cycle (30 unités par heure)

- Rendement des Matériaux

- Optimisation maximale, permettant des économies substantielles en matières premières

- Résistance Mécanique

- Les procédés garantissent des préformes avec une excellente intégrité structurale

Cas concret : l'Excellence Reconnue en Préformage

Processus Automatisé de Préformage de Pièces Complexes en PRFC

Contexte

Teijin Automotive Technologies France, en collaboration avec des partenaires de renom tels que Porsche AG, Airborne, et PINETTE PEI, a développé un procédé de fabrication automatisé pour des préformes composites conçues pour maximiser la performance et minimiser l’utilisation des matériaux. Ce partenariat est axé sur la production à haute cadence de pièces complexes en PRFC (Plastique Renforcé de Fibre de Carbone) pour l’industrie automobile et le transport routier.

Reconnaissance Internationale

Ce projet innovant a été sélectionné pour faire partie des finalistes des JEC Innovation Awards, soulignant sa radicalité dans le secteur de la transformation des matériaux composites. Cette distinction met en lumière l’approche innovante et les avancées technologiques apportées par ce partenariat, réaffirmant leur position de leader dans l’industrie des composites.

Description du Processus

Le processus implique plusieurs étapes critiques, notamment le découpage précis des patches, l’optimisation de l’imbrication, et l’assemblage automatisé des couches avec soudure par points pour stabiliser les préformes 2D. Chaque couche est scannée minutieusement pour assurer un positionnement précis à une tolérance de 0,5 mm. L’empilage activé par la chaleur et consolidé avant d’être transférer vers la presse de formage.

Bénéfices

- Assemblage automatisé : Permet l’assemblage de patches en 2D qui sont ensuite formés en 3D, puis découpé.

- Positionnement de haute précision : Grâce aux systèmes de vision de haute résolution qui contrôlent chaque couche.

- Procédé rapide et fiable : Garantit la répétabilité et une qualité optimale des préformes grâce à une automatisation complète.

- Contrôle qualité rigoureux : Un système informatisé scanne toutes les couches pour assurer une qualité constante.

- Flexibilité du procédé : Compatible avec tous types de fibres, le processus est adaptable à diverses exigences de production.